In plasma sputtering, the kinetic energy of the particles of the coating material is higher than in conventional vacuum evaporation methods, resulting in a highly adhesive and strong film.

Moreover, since it is smooth and has extremely little resistance due to to the flattness of the glass surface, it is less likely to get scratched.

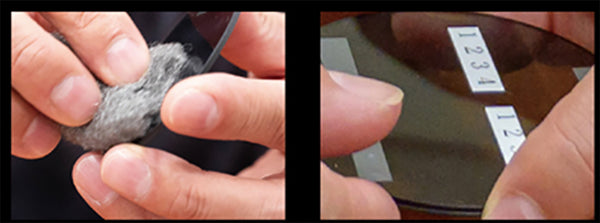

Results of JIS pencil hardness tests and scratch tests using #0 steel wool have confirmed that it is beyond normal scratch resistance, which we call, "Ultra scratch-resistant".

1. Uniform Coatings

Uniformity in coatings is essential for both aesthetic and functional reasons, ensuring consistent appearance and performance across the entire surface of the glass. Plasma sputtering coating achieves this uniformity through precise control over the deposition process.

-

Mechanism: The process involves generating a plasma of the coating material, which then uniformly deposits over the substrate. The uniformity is achieved by controlling the energy and distribution of the plasma ions, ensuring that the material is evenly sputtered across the entire surface.

-

Factors Influencing Uniformity: Key factors include the distance between the target material and the substrate, the geometry of the sputtering chamber, and the magnetic fields applied to guide the plasma ions. By optimizing these parameters, technicians can achieve coatings of consistent thickness and composition.

2. Adherent Coatings

The adherence of the coating to the glass substrate is critical for durability and functionality, especially in applications where the glass is subjected to mechanical stresses or environmental exposure.

-

Mechanism: Adhesion in plasma sputtered coatings is primarily achieved through the creation of a strong bond between the coating atoms and the surface atoms of the glass. This bond is facilitated by the high energy of the plasma ions, which clean the substrate surface and create active sites for the coating material to bond.

-

Factors Influencing Adhesion: Surface preparation, such as cleaning and etching, plays a significant role in enhancing adhesion. Additionally, the choice of a suitable target material and the optimization of plasma parameters (e.g., ion energy and density) are crucial for forming a strong, durable bond.

3. Defect-Free Coatings

The absence of defects, such as pinholes, cracks, or inclusions, is vital for the integrity and performance of the coating, particularly in applications requiring high optical clarity or barrier properties.

-

Mechanism: Plasma sputtering promotes the deposition of coatings in a layer-by-layer fashion, which helps in minimizing defects. The high energy of the plasma ensures that the deposited atoms have sufficient mobility on the substrate surface to find the lowest energy positions, leading to a dense and defect-free coating.

-

Factors Influencing Defect-Free Coatings: The purity of the target material and the control of the deposition environment (e.g., vacuum quality and background gas composition) are critical. Additionally, adjusting the deposition rate and the substrate temperature can help in reducing the formation of defects by allowing the atoms more time to arrange themselves into a stable structure.

In conclusion, these three comprehensive overview of the mechanisms and factors characterize the strength of marumi plasma filters.

Thank you for your attention!

Marumi Team